独家-电动方程式驱动系统技术分析 带你深入了解FE

来源:新浪体育 2014-09-11 11:27:00

电动方程式赛车。

新浪体育讯 本周六(9月13日),首届FIA电动方程式(FE)锦标赛揭幕站将在北京举行。本文是FE中国队唯一的中国机械师刘迪根据FE季前试车撰写的文章——《Formula E驱动系统技术分析》。献给喜欢技术的车迷。

系统综述

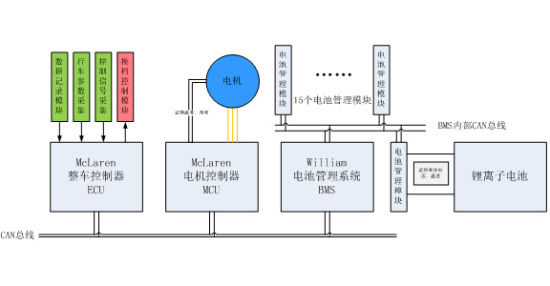

SRT-01E动力系统由整车控制器(ECU)、电机控制器(MCU)、电池管理系统(BMS)和动力电池(RESS)四大组件以及各种传感器构成,其拓扑关系如下所示:

图1 驱动系统组件图

其中,各部件之间通过CAN总线通讯。整车控制器根据CAN中读到的电机、电池状态以及传感器采集到的车辆状态与驾驶员操作,通过CAN总线控制电机控制器;电机控制器解析扭矩需求并驱动电机;电池管理系统实时监测每个电池单体的温度、电压,计算电池当前的电量(SOC),协助电机控制器控制能量回收强度。

整车控制器(ECU)

整车控制器是这辆车的核心部件,它分析和记录所有传感器采集的数据,并通过查表或计算来得到所要发出的指令,由此控制电池继电器、电机、换档执行机构等执行元件。

SRT-01E所采用的为McLaren TAG-400i型通用ECU,在原有的八缸涡轮增压发动机控制程序的基础上保留了信号采集和数据存储的功能,将原有的发动机负载变量转换成对电机需求的扭矩,通过CAN总线发送给电机控制器,从而驱动车辆行驶。

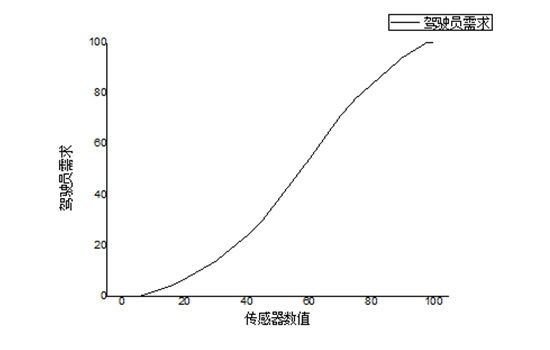

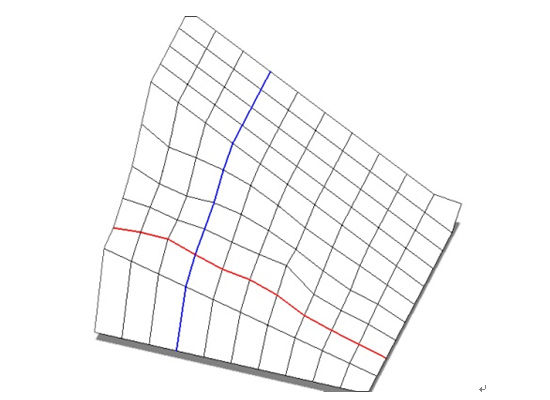

然而,这个扭矩的计算比较复杂,是通过三个扭矩MAP的叠加得到的。这三个MAP均由电机转速作为纵坐标,横坐标分别是油门踏板开度、制动油管油压以及能量回收踏板(图4中12号踏板)位置。其中,对于油门信号的处理,首先经过一个非线性变换,将油门踏板线位移传感器采集到的非线性信号,换算成油门踏板角度信号,如图2所示。再以变换后的驾驶员扭矩需求为横坐标,电机转速为纵坐标,得到电机扭矩MAP。在这一MAP处于能量回收模式时,当电机转速大于1000RPM,切驾驶员扭矩需求为0时,ECU会要求电机控制器发出-10Nm的制动扭矩,用于能量回收。此外,对于同一电机转速,当驾驶员转矩需求大于5%时,电机驱动扭矩随着油门踏板开度由0至最大值逐渐线性递增,对于同一踏板开度,电机驱动扭矩达到最大功率后,随着转速的升高而减小,其趋势如图3所示。

图2 油门踏板信号处理示意图

图3驱动扭矩MAP走势示意图

对于制动压力MAP和能量回收踏板MAP,其原理相同,对于同一电机转速,电机制动扭矩随着制动压力的增大而线性增大,也随着能量回收踏板开度的增大而增大。对于同一踏板开度,其制动扭矩不变。

图4 方向盘按钮示意图

此外,对于驱动扭矩MAP、制动压力MAP和能量回收踏板MAP,分别有6种、4种和4种配置可以选择,并且驾驶员可以随时通过图4中三个红色旋钮进行设置。其中,左边和中间的红色旋钮,用来设置制动压力MAP和能量回收踏板MAP,从0回收到100%回收大致均匀分为4档;而右边红色旋钮可以将驱动扭矩的最大值从110kw分六级调整至200kw(包括Push to Pass)。

除了对驾驶员控制信号进行提取和计算之外,整车控制器还可以采集每个轮速、制动盘温度、避震位移等传感器信息,并进行存储,但这些数据只作为赛车分析与调校的依据,根据规则要求不能利用这些数据对牵引力、底盘进行动态控制。

电机与控制器(MCU)

McLaren为SRT-01E配备了200kw的永磁同步电机,电机重量38kg左右,其轻量化设计几乎使功率密度达到了电机的极限。由于目前没有读取试车数据的权限,所以目前无法通过数据读取电机的实际加速性能、电压电流特性、驱动效率等信息。现在官方提供的信息有:

最大扭矩:130Nm

最大转速:17500Rpm

最大功率:200Kw

额定功率:90Kw

最大效率:91%

冷却方式:水冷

此外,通过Williams技术人员得知,此车在行驶过程中换档间隔为26ms,可大致推算出这款电机空载调速能力不低于150Rpm/ms。

根据整车控制器控制策略和以上数据,可以大致推算出电机外特性曲线如图5所示。

图5 电机外特性示意图

动力电池(RESS)与电池管理系统(BMS)

由于Formula E赛车行驶工况与普通纯电动乘用车大为不同,因此电池的设计有极大区别。

对于标称容量32kwh,额定电压610V,由165块单体组成的电池箱,通过计算可以得知所需电池单体的容量为52AH,额定放电电流156A,峰值放电电流322A,由此可知对于这辆车的电池单体,需要满足的条件是瞬时放电倍率不小于6C,持续放电倍率不小于3C。

由图6可以看出,电池箱中的165块单体,被分成了5组,每组的33块电池又被分成了3个小电池单元,每个电池单元由一个电池管理系统子单元(BMU)进行监控。图中有两个延伸至电池箱外部的黄色按钮,为高压断开装置,从图中可以发现,拔出这两个黄色按钮,将会断开电池箱中的六个绿色的接触器,五个电池组之间的连接将会断开,这将大大提高电池在运输和存储过程中的安全性。此外,可以看到电池箱中有两个绝缘继电器,分别安置在正极和负极,这比普通乘用车多用了一个,是为了保证在内部绝缘失效的情况下,维修人员在外部的任意一极均不会触电。保险丝固定在电池的最中央,与电池管理系统的分流计串联在一起,测量和限制整个电池箱流出的电流。

图6 电池箱内部装配图(注:图6应设计到技术机密,我们没有刊登)

图中红色管路是通电流的铜柱,外部绿色的管路是冷却水路。这个冷却水路很别致,并不是直接通过冷却液带走电池上的热量,而是通过铝板作为中介,在每个电池单体之间夹着热导率高的铝板,再用冷却液给铝板散热。这是因为锂离子软包电池的最外层会涂有绝缘涂层,如果直接散热效率会非常低,因此使用热导率高的材料先转移热量,再利用冷却液带走。这样布置大大节约了冷却管路所占用的空间,同时将液体与电池分离,提高了安全性。

在安全方面,Williams采用了冗余的绝缘监测机制,在电池箱内部,BMS分别监测电池的正极、负极对车架的绝缘电阻;电池箱外部,采用了Bender的绝缘监测器,对继电器外部正极、负极与车架之间的绝缘电阻进行监测,并通过座舱前的状态指示灯显示以上四个状态是否正常。

对于充电问题,在比赛当天,一分一秒都弥足珍贵。我们一共有两次充电的机会,9点自由练习结束后至12点排位赛开始,以及13点排位赛结束至16点正赛开始,每次三个小时。当前的充电设备将电池从0充电至95%需要大约50分钟,然而从95%充到100%大约需要额外的15分钟,这是由于在大部分单体充满电后,BMS在为其中的一小部分单体进行均衡充电,由于均衡充电电流较小,所以最后的5%电量耗时较长。因此对于电池的充电特性,要保证其可承受的持续充电倍率不低于1C,对于充电机和BMS来说,要能够在充电的前期就开始进行充分的均衡,以保证总的充电时间在一个小时以内。此外,由于制动过程中,产生的最大制动力矩-130Nm@18000RPM可知,能量回收的功率可能会达到200kw,因此电池的充电特性要考虑在行驶过程中的瞬时充电问题。

(文/刘迪)

责任编辑:王仕瑞